2021 年 6 月 16 日

2021 年 6 月 16 日高品質 β 型酸化ガリウム 100 mm エピウエハの開発に成功

−酸化ガリウムパワーデバイスの量産が可能に−

高品質酸化ガリウムエピウエハ製造技術の 100 mm へのスケールアップに成功し、 100 mm 量産ラインでの酸化ガリウムパワーデバイスの製造が可能になりました。

株式会社ノベルクリスタルテクノロジー(埼玉県狭山市、代表取締役社長 倉又朗人)は、国立研究開発法人新エネルギー・産業技術総合開発機構からの助成(戦略的省エネルギー技術革新プログラム、実証開発「β-Ga2O3 ショットキーバリアダイオードの製品化開発」)を受け、高品質 β 型酸化ガリウム 100 mm エピウエハ※1の開発に成功しました。本成果により、低損失酸化ガリウムパワーデバイスの量産が可能になります。

ショットキーバリアダイオード(SBD)※2やトランジスタ※3に代表される半導体パワーデバイス(以下、パワーデバイスと表記)は、家電・自動車・電車・産業用機器など、世界中のあらゆる電気機器に組み込まれ、電圧や電流の制御を行っている部品です。その制御を行う際、パワーデバイスの中で電力損失が発生します。この損失を小さくすることにより、電気機器の消費電力の削減が可能となり、CO2削減による地球温暖化対策に繋がります。

酸化ガリウムは、現在パワーデバイス用材料として開発が進められている炭化ケイ素(SiC)や窒化ガリウム(GaN)より大きな、4.5 eV※4というバンドギャップエネルギー※5を有するため、より低損失なパワーデバイスを実現できる夢の新材料です。また、酸化ガリウムは融液成長法※6による結晶の製造が可能であり、高品質で大型の単結晶基板を SiC や GaN の 100 倍高速に成長することができるため低コスト化も期待できます。これらの特徴から、酸化ガリウムパワーデバイスの早期実用化に向けて、国内外の企業および研究機関が研究開発を加速しています。

■内容

当社では、2019 年に高品質 2 インチ(50.8 mm)酸化ガリウムエピウエハの開発に成功し(2019 年 4 月 18 日付、プレスリリース参照)、2019 年度初頭よりその製造販売を行って参りました。しかしながら、2 インチではデバイスの製造コストが見合わないためにパワーデバイスの量産ラインが存在せず、本ウエハの用途は研究開発に限定されてきました。今回、2 インチエピ高品質化技術を応用した 100 mm エピ成膜装置を開発し、高品質酸化ガリウム 100 mm エピウエハの製造・販売が可能になりました。これにより、 100 mm 量産ラインでの酸化ガリウムパワーデバイスの製造が可能になります。

エピ成膜に用いているのは、 2015 年に国立大学法人東京農工大学の熊谷教授、村上准教授、国立研究開発法人情報通信研究機構と共同で開発した、酸化ガリウムハライド気相成長法※7という技術です。当社では、本技術を大型ウエハに対応できるよう、装置および成膜プロセスの改良を続けてきました。

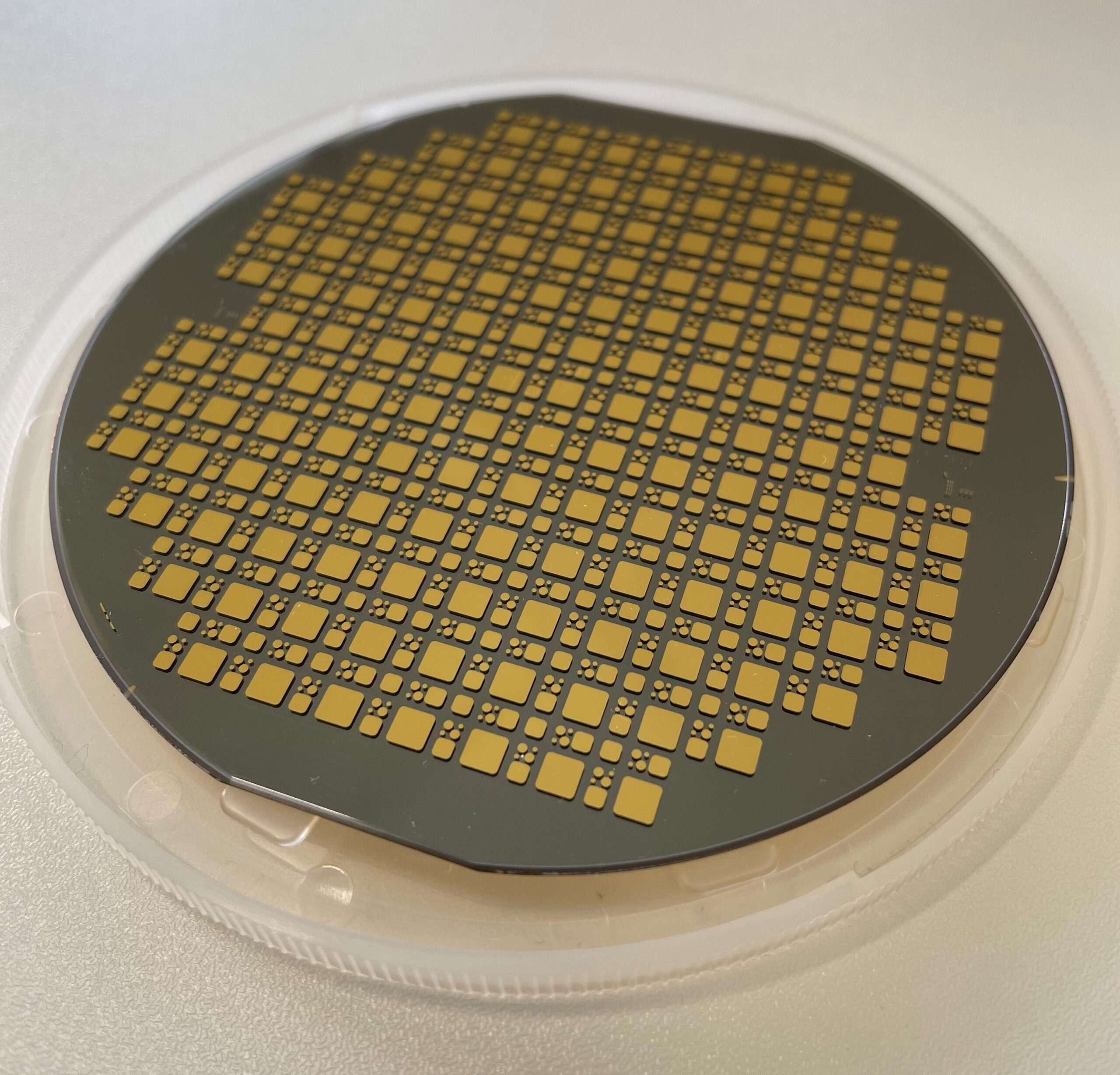

図 1 に、酸化ガリウム 100 mm エピウエハを用いて試作した、酸化ガリウム SBD の外観写真を示します。エピ膜の厚さはおよそ 10 μm、ドナー濃度は 2×1016 cm-3 程度です。ウエハ表面の黄色い丸や四角で見えるものが、素子サイズの異なる酸化ガリウム SBD になります。

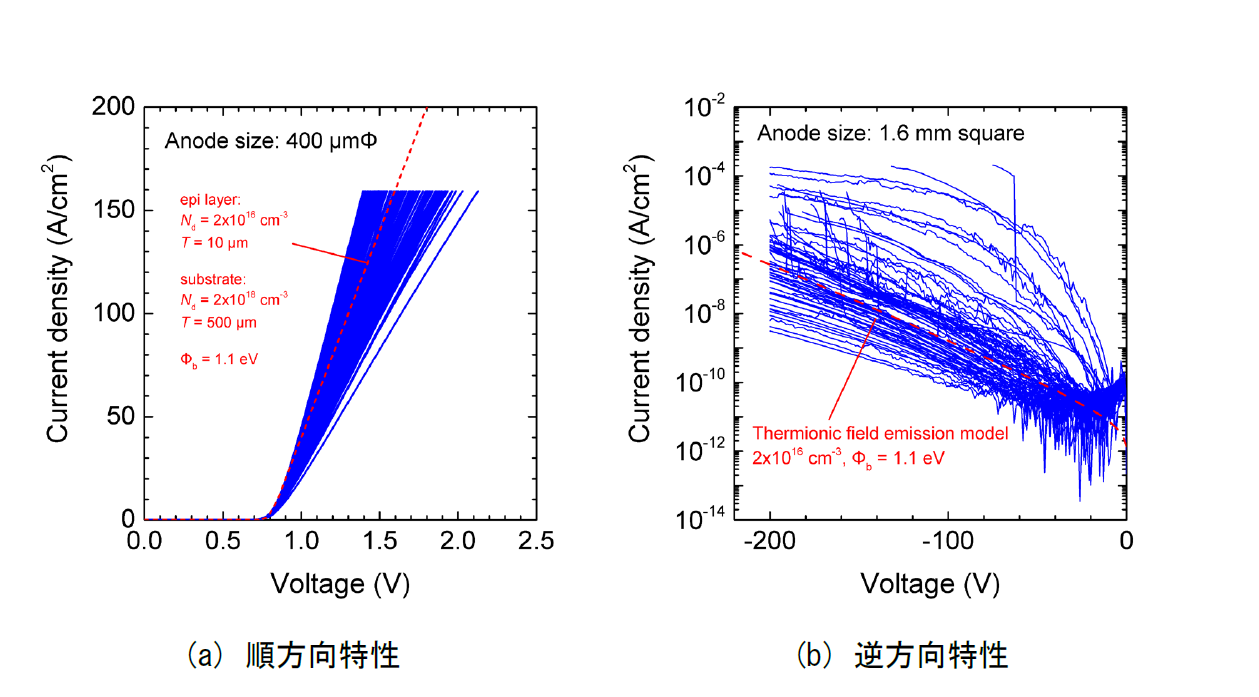

図 2 にダイオードの電流-電圧特性を示します。それぞれのグラフには、ウエハ面内の 86 個の素子の測定結果を重ね描きしてあります。グラフ中に赤い点線で描いたのが理論特性になります。図 2(a)の順方向特性を見ると、0.8-0.9 V の低い立ち上がり電圧から直線的に電流が増加しており、ダイオードとしての綺麗な特性が得られています。

次に図 2(b)の逆方向特性について見てみます。グラフを見ると、86 素子中 62 素子が理論特性に沿った特性を示しており、それらを良品と判定できます。この良品率から計算されるキラー欠陥密度※8は 13 個/㎠ となり、高品質 2 インチエピウエハと同等の品質を 100 mm エピウエハで実証することができました。本エピウエハを用いることで、10 A の酸化ガリウムパワーデバイスを80%の歩留まりで製造することが可能です。

■今後の展開

本日より、新開発した高品質酸化ガリウム 100 mm エピウエハの販売を開始いたします。エピ膜のドナー濃度は、

2×1016 cm-3 から 9×1016 cm-3の間で指定可能です。また、エピ膜厚は 5 μm から 10 μm の間で指定できます。今後、ドナー濃度および膜厚の指定範囲の拡大および、更なるキラー欠陥の低減と大口径化に取り組んで参ります。

当社ではすでに、トレンチ構造※9を導入した低損失酸化ガリウム SBD の実証に成功しています(2017 年 9 月 12 日付、プレスリリース参照)。今後、100 mm ラインでのトレンチ型 SBD の量産技術の構築を進めていきます。

図 1. SBD プロセス済み 100 mm 酸化ガリウムエピウエハの外観写真

図 1. SBD プロセス済み 100 mm 酸化ガリウムエピウエハの外観写真

図 2.高品質酸化ガリウム 100 mm エピウエハ上に作製した SBD の(a)順方向特性と(b)逆方向特性

図 2.高品質酸化ガリウム 100 mm エピウエハ上に作製した SBD の(a)順方向特性と(b)逆方向特性

■用語解説

※1 エピウエハ

単結晶基板上に結晶膜が形成されたウエハ。主に結晶膜に機能を持たせるため、結晶膜の品質が重要となる。

※2 ショットキーバリアダイオード (Schottky barrier diode: SBD)

ショットキー電極と半導体との接合によって生じる電位障壁を利用したダイオード。低い順方向電圧と、低スイッチング損失を特長とする。

※3 トランジスタ

増幅、またはスイッチ動作をさせる半導体素子。 MOSFET やサイリスタ、 IGBT など、構造や動作原理の異なる様々な製品がある。

※4 eV (エレクトロンボルト)

自由空間内で一つの電子が 1 V の電圧で加速されるときのエネルギーを 1 eV と表記する。

※5 バンドギャップエネルギー

固体内電子の、伝導帯の最も低いエネルギーレベルと価電子帯の最も高いエネルギーレベルの間で、電子が存在できないエネルギー状態。金属ではバンドギャップはゼロであり、絶縁体では大きな値となる。半導体はこの中間にあり、バンドギャップの大きさによりその伝導特性が大きく変化する。

※6 融液成長法

結晶化させたい材料をるつぼの中で融点以上に加熱して融解させた後、種結晶を接触させてゆっくり温度を下げることで単結晶を得る方法。チョクラルスキ法やフローティングゾーン法、 Edge-defined film-fed growth 法などが有名。

※7 ハライド気相成長法

化学気相成長法の一種。呼称は、原料ガスにハライド(ハロゲン化物)を用いていることに由来する。酸化ガリウム膜を形成する場合、塩化ガリウムを原料ガスとして用いるのが一般的。

※8 キラー欠陥密度

キラー欠陥とは、デバイスに重大な特性不良を発生させる欠陥の総称。結晶の不完全性に起因する欠陥や、ウエハ表面の研磨傷、デバイスプロセス不良などがキラー欠陥になり得る。大型(大電流)の素子を高歩留まりで製造するためには、キラー欠陥の密度を低減することが重要である。

※9 トレンチ構造

エッチング技術により半導体表面に形成された溝構造。

【問い合わせ先】

株式会社ノベルクリスタルテクノロジー

《研究内容》営業部 TEL:03-6222-9336

《報道関係》上記に同じ

株式会社ノベルクリスタルテクノロジーは、株式会社タムラ製作所のカーブアウトベンチャーおよび国立研究開発法人情報通信研究機構の技術移転ベンチャーとして設立されました。